精密部品の精密研磨加工

1. 精密研磨加工とは

当社では、職人によるアナログ加工を重視し、社内工程として大事に育ててきました。

デジタル技術や最新設備と組み合わせることで、様々な製品や部品を製作することが可能です。

その製作事例や加工技術を、こっそりとお教えします!

当社では一般的なバフ研磨加工を行っていますが、±0.02mmのような加工精度を求められるような精密部品についても研磨加工を行っています。

このような時は、バフ研磨加工は用いません。

バフ研磨加工は、バフに研磨材を塗り付けて、研磨材の切削力により研磨しますが、どうしても寸法が変化したり、角部分のダレなど変形を伴います。

±0.1~0.2mm程度であればバフ研磨でも加工可能ですが、高精度な部品の研磨には不向きと言えます。

このような時に、当社で行うのが精密研磨加工です。

手磨きやラッピング加工と呼ぶこともあります。

特殊な研磨材を用いて、部品表面を細かく磨き上げます。

粗磨き、中磨き、仕上げ磨き、艶出しと、磨く粗さを細かくしながら4工程施すのが標準です。

アルミの鏡面研磨の場合は、更に細かい番手まで研磨します。

2. 精密研磨加工の利用例

主に精密研磨加工は、医療や半導体関連など、寸法精度を要求され、かつ研磨が必要な部品に用いられます。

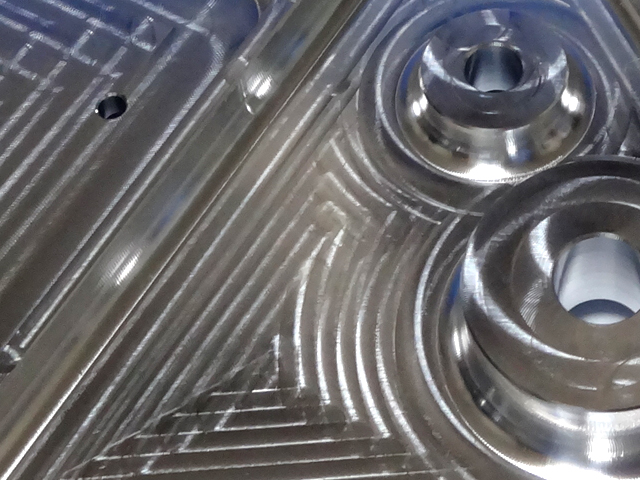

これらの部品は、主に切削加工により製作するケースが多く、カッターマークと呼ばれるような切削痕がつきます。

ちょうど、上の写真のような模様がカッターマークです。

実際には表面はつるっとしているのですが、模様が付いたように見えますね。

良く観察すると、微細な段差や凹凸があるのです。

しかも、このような部品は入り組んだ形状も多く、バフ研磨ではバフが入り込まずに磨けません。

このような時に、精密研磨加工の出番となります。

経験豊富な職人は、素材や形状に合わせて、磨きの工程を判断し、適切な番手や力加減を選んで磨き上げます。

オブジェやアート作品の仕上げなどにも利用いたします。

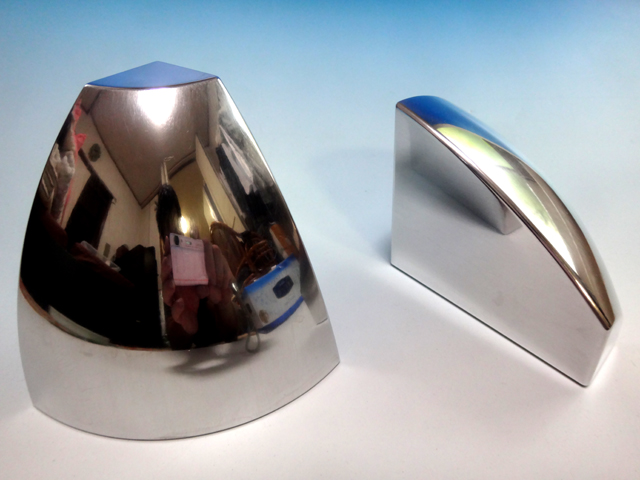

上の写真は医療機器の例です。

切削加工で製作したため、やはりカッターマークが強く残っていたのですが、ラッピング加工で除去し、さらに準鏡面と呼ばれる状態(Ra0.4程度)まで磨き込んであります。

材料はステンレスです。

ステンレスは硬いので、最初のカッターマークの除去が非常に手間がかかります。

ここで手間を惜しんで機械で研磨すると、とたんに角がダレてしまうのです。

しっかりと職人の手による地道な作業が必要な工程です。

こちらはアルミ製のオブジェです。

アルミは逆に柔らかいので、多少の磨き残しも最終的な研磨を行うと浮き上がってきて目立ちます。

しっかりと一つの工程ずつ磨き切らなければいけません。

ステンレスと変わらないくらいの手間がかかります。

仕上がりはこの写真のように、しっかりと相手が映り込むレベルまで磨き込むことができます。

しかも、角部分はダレていない、シャープな形状をキープできます。

精密部品の研磨加工にお困りであれば、是非当社にお申し付けください!